Алексей SPB

Хочешь сделать хорошо - сделай это сам! (c)

- Откуда

- Питер

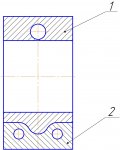

Согласен, это должно насторожить.При увеличении фото явно просматривается некая пористость материала пластин

Я вам больше скажу - барашек тоже лишний.А пружина зачем ?

На моём аппарате уже 6 лет нету ни барашка ни резьбы, только шплинт.