augen сказал(а):

Денис! с большим уважением отношусь к Вам

Большое спасибо, искренне взаимно!

augen сказал(а):

-заготовка была , в прямом смысле, похожа на губку.

Ну по большому счету проблема известная

🙂 При наличии сырья в чушках лом я бы не добавлял, но что сделано то сделано. Мой опыт (равно как и книги профильные) говорит о нескольких фактах:

- лом нужно готовить, любая грязь газит в расплаве как сволочь

- лом нужно подогревать, градусов до двухсот хотя бы до помещения в тигель. Это сушит его, в том числе выгоняя влагу из пор

-повторная плавка в 90% (а может и в 99%) случаев улучшает и стабилизирует качество расплава и конечного изделия

- для улучшения характеристик расплава его нужно прогреть ближе к пределу, но желательно не превышать температуру 780С что бы материал не деградировал. Нагрев до нужной температуры нужно выдержать расплав некоторое время при этой температуре

- рафинирование расплава хлоридом натрия (поваренная соль) и фторидом натрия (в аптеке можно прикупить за копейки) определенно повышает качество расплава. Добавлю что рафинирование явно не прибавляет здоровья литейщику, посему либо на открытом воздухе либо с вентиляцией аналогичной лабораторной под вещества первого класса опасности. Это конечно не первый класс, но и здоровья второго не выдают

- качественный прогрев, выдержка при заданной температуре и продолжительное качественное перемешивание расплава творит чудеса, буквально приближая качество расплава к рафинированному. К слову сказать если при рафинировании не прогреть/не выдержать/не перемешать качественно то толку не будет

-шлак снимать дочиста не жалея капель металла

-форму греть минимум до 200С, это уберет 90% проблем, начиная от плохой проливаемости и заканчивая газацией формы (если это не ЛГМ конечно)

- тнорнтически можно продуть расплав аргоном например. Профильная литература утверждает что основная проблема в расплаве это водород, который отлично обволакивает молекулы аргона и вместе с ними поднимается в шапку расплава, вытягивая по пути и некоторое кол-во посторонней механики и пр. включений. Однако продувать необходимо по книге минимум 15 минут (хотя тут нужно ещё сверить объемы расплава и пр.вводные). Я такими делами пока не занимался, но мысли есть. Завершу - таки модернизацию фрезера под ЧПУ что бы кокили рубить и пр. нужности и попробую продуть

🙂

Это некая поверхностная информация что в ближайших ячейках памяти. Может и забыл чего (что скорее всего

🙂 )

Вы будете смеяться, но мы тут не один день голову ломали как сделать пористый алюминий, с той лишь вводной что результат должен быть стабильным от раза к разу в том числе по плотности. И я для себя готового решения пока не вижу.

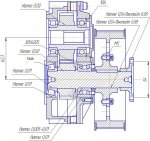

Какой ремень используете? Какие профиль, марка, толщина ремня, количество зубов на шкивах и диаметр шкивов, расчетные обороты, мощность, момент? Если это не секрет конечно

🙂

С некоторых пор пристально смотрю на зубчатые ремни, пытаюсь систематизировать некоторые данные для себя.

augen сказал(а):

токарь не очень внимательно отнесся к нашей просьбе -выполнить обработку шкива с одной установки.

молодец какой!