Stanislavz

Я люблю строить самолеты!

- Откуда

- Литва, г.Вильнюс

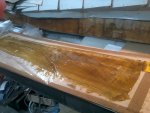

Видел / пробовал такой вариант изтовлентя деталей из композитов одинарной кривизны с хорошей поверхностью - ну куске стекла / пленки выклеиваем слой тонкого стекла 0.1-0.2 мм, после отверждентя наносим доп. Слой, какие нужны по расчету и это все в матрицу. Мокрым слоем наружу. Можно и вакуум одет. Можно и сендвич.

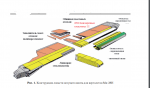

Вопрос - крылом. Делаем большой стол, стелим стекло / пленку итд. . Матрицы режем из пенопласта на простом станке с чпу. П образный лонжерон клеим из стекла и угольной пултрузии. На выходе кесонное крыло, с целным носиком ?

Вопрос. +- лапоть, какие идут толщины стеклопластика в носике и после для кесонного крыла планера ? Сендвич / одинарный слой и из угля.

В юности по такому макару, делал антикрыла для авто. Дешево ровно и быстро.

Вопрос - крылом. Делаем большой стол, стелим стекло / пленку итд. . Матрицы режем из пенопласта на простом станке с чпу. П образный лонжерон клеим из стекла и угольной пултрузии. На выходе кесонное крыло, с целным носиком ?

Вопрос. +- лапоть, какие идут толщины стеклопластика в носике и после для кесонного крыла планера ? Сендвич / одинарный слой и из угля.

В юности по такому макару, делал антикрыла для авто. Дешево ровно и быстро.