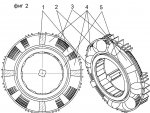

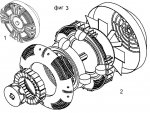

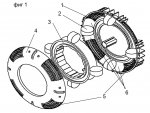

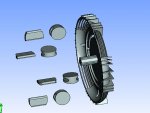

Принцип работы (дизельный вариант) ротор внешним устройством (стартером) проворачивается в одно из крайних положений, в момент, когда сжатый воздух, между подвижной лопасть и неподвижной опорой под действием сил сжатия не прогреется до необходимой температуры, в полость подаётся топливо через форсунку, смесь воспламеняется, в результате чего в камере возникает избыточное давление которое с силой толкает подвижную лопасть к противоположной неподвижной лопасти. Лопасть ротора, двигаясь в противоположном направлении, попадает в подобную же камеру сгорания в противоположной стороне и после соответствующего сжатия во второй камере происходит впрыск топлива, что вызывает изменение движения ротора опять на противоположное. В середине пути лопастей находятся вентиляционные окна, через которые выходят выхлопные газы и одновременно попадает свежий воздух. Таким образом, получается, негаснущее по мощности маятниковое движение, так как на сжатие топлива уходит энергии в десятки раз меньше, чем вырабатывается воспламенением. Число кол##аний в минуту зависит от массы ротора рабочего объёма камер и качества поступающего в систему воздуха. Воздух в систему может нагнетаться как независимым вентилятором, так и вентилятором с приводом от самого двигателя. Таким образом, обеспечивается достаточно мощный приток воздуха в зону вентилирования, и одновременно данный воздух осуществляет охлаждение, как корпуса двигателя, так и лопасти ротора. На фиг. 3 показан вариант возможного маятникового двигателя с установленным в него генератором электрического тока в собранном виде (1) и в разборке (2). Мощность подобного двигателя можно изменять несколькими способами: как классическим - изменением диаметра поршней – лопастей, так и увеличением количества лопастей в одном торе или увеличением расстояния удаления лопастей от центра вращения, то есть увеличением радиуса. Кроме того следует отметить что в данном двигателе существует только одна подвижная деталь – ротор лопасть, которая легко может быть установлена на подшипники качения. Лопасти могут иметь уплотнительные кольца, однако высокая точность современного оборудования позволяет создавать двигатель без уплотнительных колец с минимальными зазорами в сопряжённых деталях, что приведёт к увеличению ресурса двигателя в разы в сравнении с поршневыми аналогами. Практически ресурс двигателя зависит только от ресурса подшипников, так как все остальные детали не имеют контакта между собой.