Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Оковка деревянного винта.

Заклепки делаю сам . Из присадочной проволоки для сварки алюминия ,продается в спец магазинах сварочного оборудования .......

Видео https://youtu.be/kkt-4PmjEGs

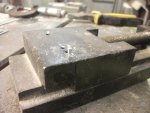

Сверление в тисах ,сверлом на 0,1 мм меньше чем диаметр заклепки ,иначе тело заклепки изгибается при расклепывании . И конечно саму заготовку в приспособлении устанавливать уперев ее нижний конец .Иначе при ударах она "уползает " как бы не затянул тисы.

Видео https://youtu.be/kkt-4PmjEGs

Сверление в тисах ,сверлом на 0,1 мм меньше чем диаметр заклепки ,иначе тело заклепки изгибается при расклепывании . И конечно саму заготовку в приспособлении устанавливать уперев ее нижний конец .Иначе при ударах она "уползает " как бы не затянул тисы.

Вложения

Из 5 видов присадочной проволоки выбрал самый подходящий по твердости и способности деформироваться ( коваться )

Можно конечно и алюминевую проволоку электропроводов использовать ,но она ооочень мягкая .

Медные заклепки делаются так-же .

Можно конечно и алюминевую проволоку электропроводов использовать ,но она ооочень мягкая .

Медные заклепки делаются так-же .

Вложения

Vladimir1950

Я люблю строить самолеты!

состояние оклейки на фото кошмарное, извините.Пузыри непроклей, складки. Все это потом счищается, грунтуется и красится. А что с состоянием оклейки? Все держится на грунтовке и краске? Сам способ оковки обычный. Непонятно зачем шпаклевать и красить оковку? Отлетит все равно.Кроме того красиво и аккуратно выполненная оковка сам по себе эстетична. Не претендую, но мы делали иначе: Подготавливается и подгоняется аккуратная оковка. Плотно прижимается к кромке, сверлятся отверстия по 2.2-2.4 мм. Снимается оковка, зенкуются отверстия в лопасти (как для заклепок впотай). Подшамповываются лункой отверстия в оковке на приспособе. Облуживаются лунки припоем.Заранее подготовленную медную проволоку облуживаем .Наносится клей на внутреннюю поверхность оковки и на лопасть. Ждем немного.Устанавливаем оковку на место, притягиваем и фиксируем.Вставляем проволоку в отверстия с выступанием на 2-4мм. Пропаиваем с одной стороны, затем с другой. Оковка должна быть хорошо прижата. Счищаем выступания, проверяем пропайку на поры и непропай, исправляем. Полируем. Всё. Никаких ударов, скрытых растрескиваний, красиво и надежно от попадания влаги. :IMHOПосле высыхания смолы ,лишние остатки заклепки снимаем , наждачным кругом на дрели ( при этом матируется и сма поверхность оковки , выравниваются края сопряжений соседних лепестков оковки ) шпаклюем "заподлицо " то есть вровень ,грунтуем и красим ...........

Если внимательнее рассмотрите фото,там не пузырей ,нет складок и нет непропитки........все это перечисленное -это все излишки смолы .Ткань там равномерно,без пузырей (между древесиной и тканью )и конечно без очагов непропитки .

А эти излишки мы убираем ,без фанатизьма ,тоесть нити стеклоткани не протираем ,они целые .

Да конечно можно использовать жертвенную ткань+ ваакум .

Но мы делаем именно так ,на то есть свои причины и аргументы . Но при этом НЕТУ ТАМ ПУЗЫРЕЙ,НЕПРОКЛЕЕВ И СКЛАДОК СТЕКЛОТКАНИ.

Эти все показавшиеся Вам дефекты получаются именно из смолы (,так как стрейч-пленка ,которой мы обтягиваем лопасть

не пропускает смолу и ее излишки при обтягивании пленки руками полностью выгонять на заднюю кромку ( за нее) незачем ,проще эти излишки подравнять (сбить макушки) и вышпаклевать. :IMHO

А введенная каменноугольная смола озволяет визуально контролировать натяжку стеклоткани и не допускать указанных дефектов .

Не буду спорить какой способ ( их много ) лучше , я только показываю как я делаю .

Высота этих морщинок СМОЛЫ после наждачки не более 0,2 мм . Поэтому шпаклевки там не так много ,как может показаться ......

А эти излишки мы убираем ,без фанатизьма ,тоесть нити стеклоткани не протираем ,они целые .

Да конечно можно использовать жертвенную ткань+ ваакум .

Но мы делаем именно так ,на то есть свои причины и аргументы . Но при этом НЕТУ ТАМ ПУЗЫРЕЙ,НЕПРОКЛЕЕВ И СКЛАДОК СТЕКЛОТКАНИ.

Эти все показавшиеся Вам дефекты получаются именно из смолы (,так как стрейч-пленка ,которой мы обтягиваем лопасть

не пропускает смолу и ее излишки при обтягивании пленки руками полностью выгонять на заднюю кромку ( за нее) незачем ,проще эти излишки подравнять (сбить макушки) и вышпаклевать. :IMHO

А введенная каменноугольная смола озволяет визуально контролировать натяжку стеклоткани и не допускать указанных дефектов .

Не буду спорить какой способ ( их много ) лучше , я только показываю как я делаю .

Высота этих морщинок СМОЛЫ после наждачки не более 0,2 мм . Поэтому шпаклевки там не так много ,как может показаться ......

Вложения

Vladimir1950

Я люблю строить самолеты!

Я бы хотел научиться счищать выступание клея не повреждая ткань. Но это просто невозможно, повреждения будут. Перекрывается шпаклевкой и краской.Если внимательнее рассмотрите фото,там не пузырей ,нет складок и нет непропитки..

А эти излишки мы убираем ,без фанатизьма ,то есть нити стеклоткани не протираем ,они целые .

. Поэтому шпаклевки там не так много ,как может показаться ......

Ваакумный мешок ,с "жертвенной тканью " которая впитывает в себя излишки смолы при ваакумировании,мы тоже делали ,умеем . Только вот такой способ нам показался более продуктивным ,менее затратным по времени .А качество пропитки при обоих случаях примерно одинаковое ( 50/50 )

При вакумной формовки достигается 40/50 ,но это совершенно не решающий фактор при изготовлении деревянной моноблочной лопасти . И экономия 10 % смолы совершенно не зачес тем более усложнением технологических операций .....

Прочностные характеристики композита с вакумом и контактного формования ,тоже отличаются не настолько существенно, чтобы опять-же усложнять производство.

А для " чистоплюйства " я давно перестал тратить силы ,время ,деньги .Причем деньги закасчиков винтов . Могу и с ваакумом оклейку сделать ( + 1000 руб ) ,но зачем ?

Есть поговорка и мудрость :

".......не показывают полработы ".

А я как раз показываю весь процесс ,поэтапно ,и конечный результат - изделие вот такого качества ,вот по такой цене вот с такими свойствами - характеристиками ( включая известные долговечность и ресурс ) .

Конечно ваакумное формование дает более качественный ламинат ,я и спорить не буду 🙂

При вакумной формовки достигается 40/50 ,но это совершенно не решающий фактор при изготовлении деревянной моноблочной лопасти . И экономия 10 % смолы совершенно не зачес тем более усложнением технологических операций .....

Прочностные характеристики композита с вакумом и контактного формования ,тоже отличаются не настолько существенно, чтобы опять-же усложнять производство.

А для " чистоплюйства " я давно перестал тратить силы ,время ,деньги .Причем деньги закасчиков винтов . Могу и с ваакумом оклейку сделать ( + 1000 руб ) ,но зачем ?

Есть поговорка и мудрость :

".......не показывают полработы ".

А я как раз показываю весь процесс ,поэтапно ,и конечный результат - изделие вот такого качества ,вот по такой цене вот с такими свойствами - характеристиками ( включая известные долговечность и ресурс ) .

Конечно ваакумное формование дает более качественный ламинат ,я и спорить не буду 🙂

Я бы хотел научиться счищать выступание клея не повреждая ткань. Но это просто невозможно, повреждения будут. Перекрывается шпаклевкой и краской. [/quote]

Не вижу проблемм . Берете жесткий плоский "шлифок " с наждачкой 180 и акуратными ,размеренными движениями в течении 15-20 минут снимаете эти бугорки и морщины ( смолы ) визуально контролируя ,не допускания касания поверхности стеклоткани .Видно хорошо .

С опытом приходит 0,2 мм ,а сначала можно с 0,4 мм начать . Поверхность лопасти имеет двойную кривизну но небольшую в одном из направлений и поэтому именно лопасть вышкуривать вот так ,очень удобно ,продуктивно и контролируемо.

Не вижу проблемм . Берете жесткий плоский "шлифок " с наждачкой 180 и акуратными ,размеренными движениями в течении 15-20 минут снимаете эти бугорки и морщины ( смолы ) визуально контролируя ,не допускания касания поверхности стеклоткани .Видно хорошо .

С опытом приходит 0,2 мм ,а сначала можно с 0,4 мм начать . Поверхность лопасти имеет двойную кривизну но небольшую в одном из направлений и поэтому именно лопасть вышкуривать вот так ,очень удобно ,продуктивно и контролируемо.

Вложения

Вот они : складки ,пузырьки . Но они НА ПОВЕРХНОСТИ ,а не под стеклотканью .

Визуално контролируем пропитку ,руками ее корректируем , стеклоткань снизу свисает и за ее очень удобно подтягивать вниз обеспесивая натянутое и плотное прилегание к древесине . Так как смола с каменноугольной смолой ,по цвету лекго контролировать количество ее в стеклоткани .не допуская излишков между деревом и тканью . Ну а уж непропитку здесь вообше великолепно обнаружить и заполнить проглаживанием ручками ..........

Визуално контролируем пропитку ,руками ее корректируем , стеклоткань снизу свисает и за ее очень удобно подтягивать вниз обеспесивая натянутое и плотное прилегание к древесине . Так как смола с каменноугольной смолой ,по цвету лекго контролировать количество ее в стеклоткани .не допуская излишков между деревом и тканью . Ну а уж непропитку здесь вообше великолепно обнаружить и заполнить проглаживанием ручками ..........

Вложения

асэсар

Я люблю строить самолеты!

- Откуда

- Белоруссия

Давно здесь не был, давно винтами не занимался. Прочитал тут все технологии. Вы меня извиняйте, но как-то сложно все тут показано. Я обычно оковку из дюрали делал 1мм, легко выгибается, даже эту согнутую "саблю" еще и распрямлять под переднюю кромку надо было. В дереве делал занижение, обклеивал стеклотканью, и пока смола не затвердевала, сверлил под заклепки прямо на месте оковку вместе с винтом. Заклепывал, запиливал после отверждения смолы. Шпаклевал, грунтовал, красил, покрывал лаком и все. Ребята довольны. Жалко фото не нашел на новом компе, старый сдох, починю, выложу

Оковку делаю из нержавейки потому что мои винты работают на СВП ,аэроглиссерах ,аэросанях ........Дюраль как и латунь "сжирается " в разы быстрее чем нержавейка . В таких жестких условиях абразивного и гидроизноса оковка 0.5 мм из дюраля и латуни " сжирается за 100-200 часов . Нержавейка более пластичная и потому " стоит " лучше .Давно здесь не был, давно винтами не занимался. Прочитал тут все технологии. Вы меня извиняйте, но как-то сложно все тут показано. Я обычно оковку из дюрали делал 1мм, легко выгибается, даже эту согнутую "саблю" еще и распрямлять под переднюю кромку надо было. В дереве делал занижение, обклеивал стеклотканью, и пока смола не затвердевала, сверлил под заклепки прямо на месте оковку вместе с винтом. Заклепывал, запиливал после отверждения смолы. Шпаклевал, грунтовал, красил, покрывал лаком и все. Ребята довольны. Жалко фото не нашел на новом компе, старый сдох, починю, выложу

Оковку делаю сегментами ,по причине того что это более ремонтопригодно ( опять же применительно СВП-аэросани -аэроглиссер ) которые намного чаще получают повреждения чем летающие винты .

Обнижение я не делаю по причине его трудоемкости и нетехнологичности . Ради чего его ( обнижение ) делать мне ,с толщиной оковки 0,5 мм .?

Вышпаклевка в любом случае делается ( экономия шпаклевки ? - сомнительная выгода )

Так ,что в основном так и делаю - КАК ВСЕ. 🙂

Я никого не учу ,показываю КАК я делаю .

И тему я открыл ,для того чтобы все здесь писали ,кто и как делает оковку . А выкладываю фото ,обьяснения и видео ,для тех кто только пытается сделать оковку своими руками .........многие уже освоили это ,писали ,звонили ,спасибо говорили ,даже банку меда привозили ;D

Рябиков

Изобретаем решительно все!

Наконец собрался с силами. ;DА где конкретно почитать ,посмотреть описание технологии и особенно о подслое по ГОСТу..........

Нужно прилепить оковку к вот такому изделию.

Длину оковки желательно доводить до радиуса на винте, где скорость будет 80 м/с. Эта скорость считается допустимой, по результатам экспериментов , по прочности лакокрасочного покрытия к абразивному и гидро износу.

Толщина и материалы: не менее 0.4 мм для нержавейки и не менее 0.6 мм для меди или латуни. При меньших толщинах материал оковки просто вдавливается в дерево винта.

Чертёжик оковки.

Вложения

Рябиков

Изобретаем решительно все!

Заготовка оковки не симметричная. Более широкая часть идёт на верх профиля лопасти.

В данном случае заготовка изготовлена с помощью лазерного раскроя. Возможны самые различные варианты - гидроабразивный раскрой, прорубной штамп и т.д.. Размеры вырезов, перемычек, радиусов подобраны опытным путём и этому можно верить.

Сторона заготовки оковки, которая будет приклеиваться к лопасти обрабатывается самой грубой шкуркой для создания шероховатости.

Для предварительного формования оковки можно применить винтовой пресс. Он сосотоит из собственно пресса с опорным столом и двух направляющих для пуансона. Набора листов резины на столе. Подкладывая или убирая листы можно регулировать жёсткость подкладки.

Один пуансон - круглый пруток или труба диаметром ~30мм с опорной площадкой под винт пресса. Этот пуансон используется для предварительного задания кривизны по профилю лопасти.

Второй пуансон представляет собой нож с переменным радиусом по длине для формования передней кромки.

В данном случае заготовка изготовлена с помощью лазерного раскроя. Возможны самые различные варианты - гидроабразивный раскрой, прорубной штамп и т.д.. Размеры вырезов, перемычек, радиусов подобраны опытным путём и этому можно верить.

Сторона заготовки оковки, которая будет приклеиваться к лопасти обрабатывается самой грубой шкуркой для создания шероховатости.

Для предварительного формования оковки можно применить винтовой пресс. Он сосотоит из собственно пресса с опорным столом и двух направляющих для пуансона. Набора листов резины на столе. Подкладывая или убирая листы можно регулировать жёсткость подкладки.

Один пуансон - круглый пруток или труба диаметром ~30мм с опорной площадкой под винт пресса. Этот пуансон используется для предварительного задания кривизны по профилю лопасти.

Второй пуансон представляет собой нож с переменным радиусом по длине для формования передней кромки.

Вложения

Рябиков

Изобретаем решительно все!

Далее начинаем формовать оковку на винте. Для этих целей используются ровные руки, резиновая лента, деревянные киянки (две) с плавными рабочими поверхностями (выщербины отпечатаются на поверхности оковки).

Вложения

Поделиться: