Я отступаю от технологии, описанной в документации. По букварю надо выбрать пенопласт, забить эти участки хлопком, нанести на пенопласт микросферу и немедленно клеить. Я так не хочу. Во-первых, при таком методе на стадии укладки ткани есть опасность смазать микросферную кашу в районы силовых соединений, что отрицательно скажется на прочности конструкци в целом. Во-вторых, канард имеет аэродинамический профиль, крайне чувствительный к качеству исполнения поверхности, поэтому, думается мне, мудрым решением будет перед ламинированием максимально "вывести" поверхность, чтобы минимизировать объём доводочных работ перед финишной окраской.

В общем, делаю так: "кашей" с хлопком забиваю выбранный вокруг нервюр пенопласт, даю полимеризоваться, шлифую заподлицо с поверхностью крыла, "вывожу" поверхность шлифованием, в местах провалов шпаклюю микросферой, предварительно заклеив малярным скотчем участки хлопкового композита. Хлопковый композит "вывожу" отдельно. Должна получиться ровная поверхность, готовая для ламинирования стеклом.

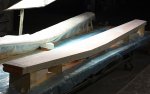

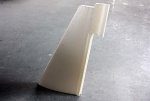

Канард — в процессе подготовки к ламинированию нижней обшивки.

На фото — внутренняя поверхность кабельного канала оклеена двумя слоями тряпочки, а на участки, где будут перехлёстываться слои ткани, которые будут закрывать канал, на "поксипол" наклеены небольшие кусочки тонкого стеклопластика. Это сделано для того, чтобы не допустить композитных "иголочек" внутри канала, я ж не смогу там внутри потом прошкурить ))