еще в продаже полно столярных щитов клеенных на станках из кусочков, с виду очень прочно, кто сталкивался ??

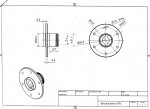

Я из таких делаю, правда для парамоторов. Диаметр от 85 см до 135 см. Окружные скорости на больших диаметрах около 180 м/с, на малых до 230 м/с. Из изготовленных примерно десяти штук пока ни один не развалился. Вот крайний вариант, перел лакировкой:

И после трех слоев акрил-полиуретанового паркетного лака:

Но я делаю по собственной методике, вырезая почти весь винт электролобзиком/сабельной пилой без всяких шаблонов

🙂. И доводя вручную миниболгаркой с лепестковым наждачным диском. А на диаметрах от метра и выше нижнюю плоскую поверхность обычно вырезаю ручным фрезером по фанерным вертикальным направляющим.

У мебельных щитов плюс в том, что они достаточно сухие и ровные, можно обойтись без рейсмусного станка. И если привязать верхнюю выпуклую часть профиля к верхней поверхности заготовки, то размечать и потом вырезать вручную очень удобно. На верхней поверхности рисуются линия максимальной высоты и две линии где скашиваются по пряой передняя и задняя кромка. Примерно так:

Наверху на сриншоте две полоски - это боковые линии, чтобы не отмерять на заготовке расстояния линейкой, я просто прикладываю к боковине заготовки распечатанный 1:1 лист и отмечаю готовую линию.

Получается что на передней боковине только одна линия передней кромки, а на задней только одна линия задней кромки. При такой разметке нет нужды точно выдерживать толщину профиля в каждом сечении, достаточно ровно срезать нижнюю плоскую поверхности и толщина каждого сечения получается автоматически, так как ограничена сверху плоской поверхностью щита. Вся задача сводится плавному закруглению шлифмашинкой выпуклой части профиля (чему помогают дополнительные линии) и последующей балансировке винта.

Единственный нюанс, после вырезания по всем этим прямым линиям, нужно дорисовать симметричную линию относительно максимальной высоты (единственная линия которую нужно дорисовывать в процессе вырезания, все остальные делаются один раз при разметке на заготовке). И после балансировки винт готов. Не знаю, понятно ли объяснил, может скриншот шаблонов ниже прояснит, смотрите на дополнительные вертикальные и наклонные линии (программа для внутреннего пользования собственного написания, но ничего секретного в ней нет, обычный стандартный алгоритм построения сечений, можно нарисовать в любом CAD):

Распечатку этих шаблонов я при изготовлении винта вообще не использую, все делается по распечатке вида сверху и боковых линий. Но можно конечно и по этим шаблонам вырезать классическим способом.

из минусов, там не только продольный переклей, но и поперечный

А вот этого не понял. Мне попадались только щиты с продольным переклеем. Толщина 18 мм, ширина одной планки в переклее 4 см, ширина щита разная от 30 см и до 1 м и выше, а типичные длины 0.8 м, 1 м, 1.2 м, 1.5 м и выше. Мы об одних и тех же мебельных щитах говорим? У нас они продаются заклеенные в полиэтиленовую пленку.

Переклей из фанеры 3 мм я тоже делал, не понравилось. Жесткость кончиков низкая, винт из фанеры надо обязательно обклеивать стеклотканью, имхо.

И если нарезать пластины электролобзиком, то надо линию реза проклеивать бумажным скотчем чтобы края не скалывались. И винт получает очень тяжелым по сравнению с сосновым. Единственный плюс фанерного - очень удобно потом срезать уголки шлифмашинкой, не требует никаких навыков.

Имхо, из мебельных щитов винты получаются лучше. Но повторюсь, я делал только для парамоторов и кубатурных авиамодельных двигателей мощность не более 10-15 л.с. Для самолетных винтов и тяжелонагруженных дельталетов такая методика может не подойти. А вот для легких ультралайтов с движками под 25 л.с. вполне годится, имхо.