- Откуда

- Брянская обл.

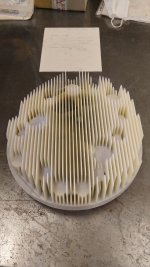

Присоединяюсь к вопросу, тоже очень интересно. Судя по выпорам вверх ребрами, хотя в этом случае скорость заполнения ребер минимальная, и есть риск непролива.Скажите пжлт, у вас головка заливается в положении ребрами вверх(питатель снизу) ? Или может ребрами вбок, плоскости ребер ориентированы вертикально?

Правда, здесь прозвучала цифра " под давлением 2,2 ат.", это все меняет.