S

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Двигатели.

S

samlander

S

samlander

Греется греется....

Сейчас компания Jabiru буквально завалена заказами на двигатели 2200 и 3300. Эти двигатели имеют повышенный спрос-дилер жалуется...

Зато у нас ни хрена не греется. Нечему.

Сейчас компания Jabiru буквально завалена заказами на двигатели 2200 и 3300. Эти двигатели имеют повышенный спрос-дилер жалуется...

Зато у нас ни хрена не греется. Нечему.

Хм..... Скромно как-то.... Почти все есть, и всего 3 мульта просишь...MiG17_RUS сказал(а):@ samlander

найди денег..........возьму вдолю........надо то всего 3 млн.......и будет движок через полгода.......почти все есть но задолбало зарабатывать и тратить на него.......(прости что в стиле))))))))))))))))))))))

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

А тема-то, как хорошо начиналась!... 8 страниц чистешего флуда!... Обалдеть!...Лене, - респект!...

Поинтересоваться у Вас хотелось, про флуд, так кому вы благодарность то объявляете?)

Владимир05091956

Я люблю строить самолеты!

Добрый вечер Всем. Прошу прощения за трехсуточное молчание.

Приходится вплотную заниматься производством, до форума добираюсь лишь к вечеру, выжатый как лимон. Слишком много проблем накатилось в последнее время. Первая проблема - металл. В частности, заказали стальные прутки ст. 12хн3а Ф25, ф40, ф100мм, предприниматели все привезли, документы в идеальном порядке, сертификаты есть а сталь то не та. На сталь 20 не тянет, а легированными элементами даже не пахнет.Вот такие сегодня проблемы, как строить авиационную технику - не понимаю. Вышеуказанные круги заказаны для изготовления цапф коленчатого вала и шатуна. Изготовили из этого проката по одному образцу и не получили нужной твердости. Кстати, мы шатуны и цапфы с щеками коленчатого вала делаем цельноточенные. Технология отработана с помощью спортсменов годами и никогда не подводила. Второй вопрос- не можем найти поставщика алюминиевого сплава для поршня. Кто знает, для 2-х тактных двигателей количество кремния в этом сплаве должно бытьочеь высокое. Раньше возили его из Запорожья. Сегодня- тишина. Прошу всех участников форума принять участие в обсуждении, где все это взять. Не возить же с Чехии и Германии.

С уважением ко Всем Владимир Иванович.

Приходится вплотную заниматься производством, до форума добираюсь лишь к вечеру, выжатый как лимон. Слишком много проблем накатилось в последнее время. Первая проблема - металл. В частности, заказали стальные прутки ст. 12хн3а Ф25, ф40, ф100мм, предприниматели все привезли, документы в идеальном порядке, сертификаты есть а сталь то не та. На сталь 20 не тянет, а легированными элементами даже не пахнет.Вот такие сегодня проблемы, как строить авиационную технику - не понимаю. Вышеуказанные круги заказаны для изготовления цапф коленчатого вала и шатуна. Изготовили из этого проката по одному образцу и не получили нужной твердости. Кстати, мы шатуны и цапфы с щеками коленчатого вала делаем цельноточенные. Технология отработана с помощью спортсменов годами и никогда не подводила. Второй вопрос- не можем найти поставщика алюминиевого сплава для поршня. Кто знает, для 2-х тактных двигателей количество кремния в этом сплаве должно бытьочеь высокое. Раньше возили его из Запорожья. Сегодня- тишина. Прошу всех участников форума принять участие в обсуждении, где все это взять. Не возить же с Чехии и Германии.

С уважением ко Всем Владимир Иванович.

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

Владимир Иванович добрый вечер)))

Я писал Вам в личку, дошло отправление?

Я писал Вам в личку, дошло отправление?

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

Вопрос к Вам, какую технологию предполагаете использовать при изготовлении поршня?

Владимир05091956

Я люблю строить самолеты!

Леониду 23 . Как делали и всегда. Отливка в металлический кокиль, Стандартная мехобработка.Но добавляем перед финишными операциями термостарение о обработку в жидком азоте. Раньше делали гальванообработку с нанесением тонкого слоя олова, теперь нет. Личные сообщения пришли.

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

Минутку подождите...

Вы хотите взять весь цикл изготовления комплектующих на себя?

А зачем вы решаете остановиться на литейной технологии?

Кто проектировать вам будет, кто металлургией будет заниматься у Вас.

А другие технологии рассматриваете?

Если вам предложат поршни изготовленные по технологии изотермической штамповки, как вы на это смотрите?

Вы хотите взять весь цикл изготовления комплектующих на себя?

А зачем вы решаете остановиться на литейной технологии?

Кто проектировать вам будет, кто металлургией будет заниматься у Вас.

А другие технологии рассматриваете?

Если вам предложат поршни изготовленные по технологии изотермической штамповки, как вы на это смотрите?

Владимир05091956

Я люблю строить самолеты!

Леониду 23. Уже больше 30 лет мы занимаемся собственным изготовлением своей литейной оснастки. Начинали с модельных двигателей, как вы знаете, пролить тонкие стенки очень трудно. А при нагреве разъемного кокиля с вынимаемыми стержнями до 450 градусов цельсия и установке на заливочное отверстия кокиля литник (обычно это цилиндрическая втулка), нагретый на 100 градусов больше, в зависимости от размеров, материала и т.д при заливке жидкого алюминиевого сплава и его остывании, получается прекрасная отливка, учитывая, что сегодня есть прекрасные керамические напыления, наносимые на рабочую поверхность кокиля и рабочих поверхностей вынимаемых стержней. При увеличении размеров рубашки цилиндра, половин картера и головки цилиндра, удалось уменьшить температуру проливаемости до 250-300 градусов. Потом сделали попытку механизировать разборный кокиль. Результаты нам понравились.

Удалось получить любую отливку за время, чуть большее, чем в прессформе. А качество отливки в кокиль намного выше. Мотовелозавод годами доводил прессформы на половинки картера. Не держали 6 атмосфер в течение 1 минуты. Ну Вам не надо объяснять, что картер 2-х тактного двигателя должен быть герметизирован, иначе с подсасыванием воздуха наступает эффект газовой горелки или попросту клин поршня в цилиндре.

Удалось получить любую отливку за время, чуть большее, чем в прессформе. А качество отливки в кокиль намного выше. Мотовелозавод годами доводил прессформы на половинки картера. Не держали 6 атмосфер в течение 1 минуты. Ну Вам не надо объяснять, что картер 2-х тактного двигателя должен быть герметизирован, иначе с подсасыванием воздуха наступает эффект газовой горелки или попросту клин поршня в цилиндре.

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

И если вам предложат процесс под ключ?

(От проектирования до изготовления)

В Уфе например, плюс ко всему в Уфимском Государственном Авиационном Техническом Университете, освоена технология нанесения керамического слоя по днищу поршня. В прошлом году например была закончена трехлетняя программа исследований, отработки технологий и испытаний.

(От проектирования до изготовления)

В Уфе например, плюс ко всему в Уфимском Государственном Авиационном Техническом Университете, освоена технология нанесения керамического слоя по днищу поршня. В прошлом году например была закончена трехлетняя программа исследований, отработки технологий и испытаний.

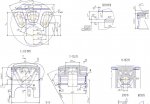

Вложения

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

leonid--23

Тоже ненавижу этот Солидворкс.!

- Откуда

- Уфа

Similar threads

- Ответы

- 130

- Просмотры

- 6673

- Ответы

- 3

- Просмотры

- 573

- Ответы

- 34

- Просмотры

- 6194

- Ответы

- 18

- Просмотры

- 2974

Поделиться: