vert

Я строю вертолеты!

- Откуда

- Южный Урал

@ Anatoliy.

Анатолий! Вы подняли интересную тему по ресурсу лопастей. В какой-то ветке несколько лет назад я объяснял сложность этой задачи.

На Вашем уровне увы, это видимо решить невозможно. Нужны сложные дорогие расчеты и летно-прочностные испытания.

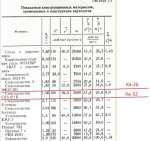

а) По коэффициенту запаса по центробежке. Вот вырезка (см.рис.) из расчета по FAR-27 лопасти СН-7. У них от центробежки 6 тонн напряжения 42 N/mm*mm. Т.е. коэффициент = 1,5х3х1,15=[highlight]5,175[/highlight]. Это минимальный, который просто нужно подтвердить статиспытаниями на вырыв комля лопасти до первых полетов.

в) По ресурсу же лопасти нужно проделать следующую работу:

1. Провести расчет колебаний и нагрузок лопастей в полете на разных режимах. Зависит от очень многих параметров вертолета и лопастей.(2-й том Миля и Михеев Р. "Прочность вертолетов" - в помощь!)

2.Провести усталостные испытания нескольких образцов лопастей на спец.стенде для определения предела выносливости при конкретной конструкции и технологии.

3. Провести тензометрию в полетах на всех скоростных режимах, весах и центровках вертолета. Рассчитать эквивалентные напряжения в зависимости от принятого типового профиля полета.

4. По методикам вышеупомянутых книг на основе тензометрии сделать расчет ресурса.

Причем одни и те же лопасти на разных по конструкции вертолетах, в зависимости от весо-жесткостных характеристик втулок, фюзеляжей и др.( в зависимости от близости к резонансам на разных гармониках) будут иметь разный на два порядка ресурс (например 50 и 5000часов!). Реклама польских углепластиковых лопастей о пожизненном ресурсе - это блеф, загнав их в резонанс на других режимах и 100 часов не выдержат.

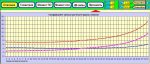

Приведенные Вами выше данные по стеклопластикам (без указания реальных тканей и связующих) - это фантастика. Вот реальные данные из книги " Механические передачи вертолетов" (см.рис2.) Думаю Ваша технология не сможет дать 8-12 атм. пропрессовки и 180 град. - как у камовцев.Поэтому рассчитывайте минимум в два раза меньше!

Мы недавно провели такую сложную работу по определению ресурса лопастей с тензометрией в полетах. Так вот на лопастях производства niksann ресурс получился за 2000часов, правда перестраховались и назначили пока только 500, потом продлим. Вот что значит отработанная технология и конструкция!!!

Рекомендую не мучится с супертехнологиями и трапецевидностью и заказать прямоугольные лопасти у Николая, на первое время хватит!

По поводу прямоугольных и трапецевидных - разница в тяге -2-3%, а вот трудоемкость больше в разы, поэтому никто с мире после Ка-26 и не делает.

Анатолий! Вы подняли интересную тему по ресурсу лопастей. В какой-то ветке несколько лет назад я объяснял сложность этой задачи.

На Вашем уровне увы, это видимо решить невозможно. Нужны сложные дорогие расчеты и летно-прочностные испытания.

а) По коэффициенту запаса по центробежке. Вот вырезка (см.рис.) из расчета по FAR-27 лопасти СН-7. У них от центробежки 6 тонн напряжения 42 N/mm*mm. Т.е. коэффициент = 1,5х3х1,15=[highlight]5,175[/highlight]. Это минимальный, который просто нужно подтвердить статиспытаниями на вырыв комля лопасти до первых полетов.

в) По ресурсу же лопасти нужно проделать следующую работу:

1. Провести расчет колебаний и нагрузок лопастей в полете на разных режимах. Зависит от очень многих параметров вертолета и лопастей.(2-й том Миля и Михеев Р. "Прочность вертолетов" - в помощь!)

2.Провести усталостные испытания нескольких образцов лопастей на спец.стенде для определения предела выносливости при конкретной конструкции и технологии.

3. Провести тензометрию в полетах на всех скоростных режимах, весах и центровках вертолета. Рассчитать эквивалентные напряжения в зависимости от принятого типового профиля полета.

4. По методикам вышеупомянутых книг на основе тензометрии сделать расчет ресурса.

Причем одни и те же лопасти на разных по конструкции вертолетах, в зависимости от весо-жесткостных характеристик втулок, фюзеляжей и др.( в зависимости от близости к резонансам на разных гармониках) будут иметь разный на два порядка ресурс (например 50 и 5000часов!). Реклама польских углепластиковых лопастей о пожизненном ресурсе - это блеф, загнав их в резонанс на других режимах и 100 часов не выдержат.

Приведенные Вами выше данные по стеклопластикам (без указания реальных тканей и связующих) - это фантастика. Вот реальные данные из книги " Механические передачи вертолетов" (см.рис2.) Думаю Ваша технология не сможет дать 8-12 атм. пропрессовки и 180 град. - как у камовцев.Поэтому рассчитывайте минимум в два раза меньше!

Мы недавно провели такую сложную работу по определению ресурса лопастей с тензометрией в полетах. Так вот на лопастях производства niksann ресурс получился за 2000часов, правда перестраховались и назначили пока только 500, потом продлим. Вот что значит отработанная технология и конструкция!!!

Рекомендую не мучится с супертехнологиями и трапецевидностью и заказать прямоугольные лопасти у Николая, на первое время хватит!

По поводу прямоугольных и трапецевидных - разница в тяге -2-3%, а вот трудоемкость больше в разы, поэтому никто с мире после Ка-26 и не делает.