FlyCat

43 регион

- Откуда

- Не член РАОПА

http://oppozit.ru/article140.html

Статья о металлокерамическом покрытии цилиндров.

Как я понял из статьи, покрытие - какое-то из соединений графита с алюминием. Какое? И какова технология его электрохимического нанесения?

Почему не пошло в серию?

Есть у кого-то выход на людей имевших отношение к этому эксперименту?

Статья о металлокерамическом покрытии цилиндров.

Один из самых термостойких материалов - керамика.

Но она имеет большой удельный вес, попросту говоря, - тяжелая. Другое дело, алюминий - «крылатый

металл» - очень легок, но плавится при сравнительно небольших температурах. Следовательно, нужно

соединить свойства этих двух материалов в одном. И он был разработан. С помощью специальной

электрохимической технологии на поверхности алюминия образовывался тонкий слой прочнейшей

керамики с температурой плавления 1600-1700°С. Функция алюминия при этом - отводить тепло,

не давая обшивке перегреваться. Проблема решена!

Связь между кроссовыми оппозитами и обшивкой "Бурана" возникла позже, когда преподаватель

МИНГа Ю.Бакиров уже на кафедре родного института задался целью практически применить разработанную

технологию. Высочайшая твердость покрытия - 90 единиц по Роквеллу (для сравнения: алмаз, эталон

данной шкалы, обладает твердостью 100 единиц) и способность пористой структуры керамики хорошо

удерживать масло натолкнули ученого на мысль использовать его в двигателях внутреннего сгорания.

Для экспериментов далеко ходить не стали, поскольку кроссовая команда, что называется, под боком.

Состоялся разговор Юлия Александровича с одним из патриархов отечественого спорта 11-кратным

чемпионом СССР Евгением Косматовым. После обмена мнениями решили проверить уникальную технологию

на двигателе "Урала".

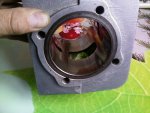

Сказано - сделано. Отпили алюминиевые цилиндры, на их внутреннюю поверхность нанесли металлокерамический

слой и установили в двигатель. Первый эксперимент был неудачным. Дело в том, что цилиндр и поршень, изготовленные

из одного и того же материала, теоретически имеют одинаковый коэффициент линейного расширения. То есть

поршень можно устанавливать в цилиндр без теплового зазора, а, следовательно, и без поршневых колец, ибо нет

необходимости уплотнять зазор, которого нет! Но... "Суха теория, мой друг..." Во время испытаний после первого

же круга двигатель заклинило. Правда, остыв, он завелся как ни в чем не бывало, мотоцикл снова вышел на трассу.

Прошел еще один круг - и снова "клин". Стало ясно, что тепловой зазор и поршневые кольца все-таки необходимы.

Когда двигатель вновь собрали, на испытаниях он начал показывать фантастические результаты: прихват поршня стал

невозможен - коварный коэффициент расширения "работал" безупречно. Высочайшая твердость покрытия обеспечила уровень

износа (в любых условиях) близкий к нулю. Евгений Косматов вспоминает, как на сложной песчаной трассе, в дождь, на одном

из мотоциклов прорвался всасывающий патрубок. Неотфильтрованный воздух хлынул в двигатель. Гонка продолжалась

около часа. Когда после прохождения всей дистанции испытаний разобрали мотор, то увидели в камере сгорания и на днище

поршня слой спекшегося песка толщиной в несколько миллиметров. Но цилиндр не пострадал! Это - характеристика моторесурса:

от "старости" и пройденного по дорогам обгорят клапаны, сточатся кулачки распредвала, застучит коленвал, а цилиндры

можно будет ставить на новый мотор.

И еще. Кольца, работающие в цилиндре с графитовым покрытием, изнашиваются на порядок медленнее, потому что прогрессирующая

в них овальность и конусность здесь не возникнут — для того нет причин. Правда, кольцо перед установкой должно быть идеальной

формы, как и цилиндр - приработаться ему в таких условиях трудно, если не сказать невозможно. Поэтому лучше всего применять кольца

производства известных фирм.

Надо сказать, что проблемой улучшения теппоотвода и повышения долговечности цилиндров производители спортивных моторов во всем мире занимаются давно. Устанавливали тонкие хромированные гильзы из бронзы, пытались наносить хром непосредственно на алюминий. Но слой хрома растрескивался при тепловом расширении цилиндра. Позднее разработали покрытие, названное "никасиль", у которого идентичный с алюминием коэффициент расширения и твердость порядка 35 единиц (против 20-25 единиц у чугуна). Именно такие цилиндры сейчас считаются лучшими в мире и многие фирмы (среди которых КТМ, БМВ) устанавливают их на свои машины серийно. Но никасиль, как, впрочем, и хром, не обладает достаточной способностью удерживать масляную пленку, поэтому на зеркало цилиндра наносят риски, в которых масло и задерживается. Металлокерамика, благодаря пористой структуре, всегда как бы "пропитана" маслом, а, значит, нет нужды в каких-либо рисках.

Как я понял из статьи, покрытие - какое-то из соединений графита с алюминием. Какое? И какова технология его электрохимического нанесения?

Почему не пошло в серию?

Есть у кого-то выход на людей имевших отношение к этому эксперименту?