Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Примечание: This feature may not be available in some browsers.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нем неправильно.

Необходимо обновить браузер или попробовать использовать другой.

Необходимо обновить браузер или попробовать использовать другой.

Всем кто строит, или будет строить вертолёт

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Здравствуйте коллеги!

Хлопот навалилось как то и усталость есть маленько, но работу продолжаю потихоньку.

Сейчас сварил титановые стойки шасси и изготовил полозья из дюраля. В принципе можно

уже собрать, но не готовы тросовые растяжки, а точнее заделку не выполнил.

Ещё двигателем занимаюсь, облегчаю насколько можно, заменяю все стальные и чугунные

детали на пластик и дюраль если возможно, срезал все технологические приливы и выступы, меняю систему впуска и выпуска.

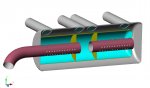

Стандртный впуск оптимизирован для работы на средних оборотах 2000-3000 и на более

высоких начинает задавливать мощность двигателя. В современных западных образцах

давно применяют систему с переменной длиной впускного патрубка, ну а в варианте с вертолётом

такой необходимости нет, там обороты постоянно высокие и можно использовать короткий впуск.

К тому же это существенно уменьшило вес впускной системы.

Кстати вес шасси получился 8.640 кг.

Хлопот навалилось как то и усталость есть маленько, но работу продолжаю потихоньку.

Сейчас сварил титановые стойки шасси и изготовил полозья из дюраля. В принципе можно

уже собрать, но не готовы тросовые растяжки, а точнее заделку не выполнил.

Ещё двигателем занимаюсь, облегчаю насколько можно, заменяю все стальные и чугунные

детали на пластик и дюраль если возможно, срезал все технологические приливы и выступы, меняю систему впуска и выпуска.

Стандртный впуск оптимизирован для работы на средних оборотах 2000-3000 и на более

высоких начинает задавливать мощность двигателя. В современных западных образцах

давно применяют систему с переменной длиной впускного патрубка, ну а в варианте с вертолётом

такой необходимости нет, там обороты постоянно высокие и можно использовать короткий впуск.

К тому же это существенно уменьшило вес впускной системы.

Кстати вес шасси получился 8.640 кг.

Вложения

aleksandr.v

Я хочу строить вертолет!

- Откуда

- Ульяновская обл.

Добрый день Дмитрий! Интересно, а как сейчас со станочном оборудовании? Наверное будет сложно делать многие детали?

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Александр, с оборудованием всё хорошо, людей предпенсионного возраста отправили на пенсию, а

те которые помоложе, сами ушли. Так что я теперь бог и царь среди станков, работать на них некому,

да и работы особой нет. Одно плохо, вывезти очень сложно и нудно.

Я тут ресивер на двигатель сварил из аллюминия, так уже третью неделю пытаюсь переправить в гараж.

те которые помоложе, сами ушли. Так что я теперь бог и царь среди станков, работать на них некому,

да и работы особой нет. Одно плохо, вывезти очень сложно и нудно.

Я тут ресивер на двигатель сварил из аллюминия, так уже третью неделю пытаюсь переправить в гараж.

Вложения

aleksandr.v

Я хочу строить вертолет!

- Откуда

- Ульяновская обл.

Ну значит порох в пороховницах еще не иссяк ;D. А я увы на пенсии... Но зато вся мастерская у меня дома и не маленькая. это станки: токарный, горизонтально-фрезерный, сверлильные, сварка-полуавтомат, сварка инвенторная и др. Одно плохо, нет вблизи нужных материалов. Но ничего, прорвемся теперь.

медработник

Cтроил, строю и буду строить

- Откуда

- Краснодар

Если не секрет, как собираетесь решать эту задачу? Заказываешь изготовить деталь из нужной тебе стали, но гарантии никто дать не может, что это именно она. С термообработкой получаешь такого же "кота в мешке".Одно плохо, нет вблизи нужных материалов

aleksandr.v

Я хочу строить вертолет!

- Откуда

- Ульяновская обл.

Прав увы медработник... Задача архитрудная. Но наметил несколько фирм, продающих в числе многого и Д16Т. В соседних городах правда, но ничего, машина у меня есть, да и времени много. А термообработку обещали друзья сделать, правда тоже в соседних городах.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Я хоть и имею возможность обращаться в термичку, но делаю это лишь в крайних случаях.

Если деталь требует термообработки я стараюсь найти уже готовое изделие которое и использую

в качестве заготовки. К примеру валы к угловой передаче на рулевой винт я изготавливал из полуосей

Ваз - 2110 которые имеют весьма качественную поверхностную закалку. Правда и обработка их довольно

сложна, твёрдость около 50 ед.

Если деталь требует термообработки я стараюсь найти уже готовое изделие которое и использую

в качестве заготовки. К примеру валы к угловой передаче на рулевой винт я изготавливал из полуосей

Ваз - 2110 которые имеют весьма качественную поверхностную закалку. Правда и обработка их довольно

сложна, твёрдость около 50 ед.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Сегодня разметил и собрал по чертежу шасси.

В сравнении с прежним образцом базу и колею увеличил на 100 мм.

Теперь расстояние между полозьями шасси 1600 мм. а длина полозьев 2200 мм.

Высоту же наоборот уменьшил на 100 мм. очень уж неудобно вскарабкиваться в аппарат,

тем более, что новая компоновка это позволяет.

В сравнении с прежним образцом базу и колею увеличил на 100 мм.

Теперь расстояние между полозьями шасси 1600 мм. а длина полозьев 2200 мм.

Высоту же наоборот уменьшил на 100 мм. очень уж неудобно вскарабкиваться в аппарат,

тем более, что новая компоновка это позволяет.

Вложения

G

gimcrack

Сегодня разметил и собрал по чертежу шасси.

Привет Дмитрий! Судя по дюралевой трубе [ch216] около 120 мм, хвостовая балка будет из неё. Правильное решение, чем меньше стали, тем лучше, тем более с твоим двигателем.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Константин, это аварийный вариант, если с фермой что то пойдёт не так.

Слишком стенка толстая у неё 3 мм, вес не намного меньше получается.

А диаметр 115 мм. у неё.

Слишком стенка толстая у неё 3 мм, вес не намного меньше получается.

А диаметр 115 мм. у неё.

aleksandr.v

Я хочу строить вертолет!

- Откуда

- Ульяновская обл.

Добрый вечер Дмитрий! Вы писали, что обтачиваете с двигателя все углы, максимально облегчаете его. Что это даст? Ну облегчите его на 1 - 1,5 кг. Ваш запас мощности это не заметит. Это у меня двигатель 45 - 50 лошадок. Это мне приходится бороться за каждый грамм. По несколько раз менять всю компоновку. И еще вопрос. Вал НВ термообрабатывался или был сделан из готовой заготовки, например полуоси грузовика?

G

gimcrack

Константин, это аварийный вариант, если с фермой что то пойдёт не так.

Зря. Ферму из труб диаметра 10-15 мм сварить трудно. Стоп, не сварить, а найти такие трубы, а труба [ch216]115 мм при стенке 3мм будет весить не больше 6 кг.

G

gimcrack

Кстати, я понимаю, единственная трудность заключатся в соединении трубы (хвостовая балка) и фермы фюзеляжа. Но это другая история.

Дмитрий, в твоём случае можно использовать трубу меньшего диаметра.

Необязательно проводить трансмиссию внутри трубы, это трудно.

Решение лежит на поверхности.

Дмитрий, в твоём случае можно использовать трубу меньшего диаметра.

Необязательно проводить трансмиссию внутри трубы, это трудно.

Решение лежит на поверхности.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Вы писали, что обтачиваете с двигателя все углы, максимально облегчаете его. Что это даст? Ну облегчите его на 1 - 1,5 кг.

Александр, если бы облегчить удалось на пару килограмм, то я бы и не брался за это дело.

Одна только замена штатных систем выпуска и впуска даёт почти 10 кг. выигрыша по массе.

Да ещё блок цилиндров можно существенно облегчить уменьшив толщину его стенок изнутри и снаружи.

Толщина стенок чугунного блока цилиндров диктуется при изготовлении не прочностью, а существующей

у нас отсталой технологией, на сегодняшний день мы не можем изготавливать стенки тоньше 6-7 мм.

За рубежом, где используется центробежное литьё, аналогичные блоки имеют стенки в 3 мм. и даже меньше.

Конечно работа по обдиранию нудная и кропотливая, но она того стоит. Я видел как это делается в фирме занимющейся

тюнингом двигателей, правда там это делалось с целью предотвратить задевание шатуном стенок блока, когда устанавливался

вал с большим ходом поршня. По итогам всей доработки я надеюсь уменьшить вес силовой установки в районе 20 кг.

Вал несущего винта я изготавливал из трубы ст.45 после закалки и отпуска, но сейчас могу подсказать более простой

путь - в продаже имеются гидравлические штоки различных диаметров, как цельные, так и пустотелые из различных сталей

и с гальваническими покрытиями, они отлично подходят для использования в качестве вала, поищите в Интернете.

По поводу утверждения Константина о весе трубы в 6 кг. должен возразить - вес одного метра составляет 2,900 кг.

В итоге набегает почти 10 кг. да ещё элементы её поддерживающие, подкосы и прочее..

Хотя в Москве обнаружил контору в которой имеется труба 90*2*4000 мм. буду интересоваться стоимостью.

G

gimcrack

Дмитрий... Если бы твой проект зависил от меня, я бы послал бы твой двигатель "Почтой РФ" прямо в Кремль. Там есть один "любитель" ездить по российским типа "хорошим" дорогам на "Ладе... Калина"?

Я не знаю как его зовут...

Нужен нормальный двигатель, купи. Нет денег? Используй один в один "содранный" с BMW двигатель УЗАМ-412 (Москвич).

Только с дюралевым блоком и незаслуженно забытом авиалюбителями. С огромным ресурсом (советским).

Благо запчасти для него есть, ещё.

Двигатель гильзованный, и если поменять гильзы и поршни на волговские, то можно добиться мощности 130 - 140 л.с. не особо напрягаясь.

У меня есть двигло VW тип 2,тот который 69 л.с., есть всё кроме поршневой группы, т.е она есть, но в "жопу". Договоримся.

Я не знаю как его зовут...

Нужен нормальный двигатель, купи. Нет денег? Используй один в один "содранный" с BMW двигатель УЗАМ-412 (Москвич).

Только с дюралевым блоком и незаслуженно забытом авиалюбителями. С огромным ресурсом (советским).

Благо запчасти для него есть, ещё.

Двигатель гильзованный, и если поменять гильзы и поршни на волговские, то можно добиться мощности 130 - 140 л.с. не особо напрягаясь.

У меня есть двигло VW тип 2,тот который 69 л.с., есть всё кроме поршневой группы, т.е она есть, но в "жопу". Договоримся.

- Откуда

- Брянская обл.

У меня есть двигло VW тип 2,тот который 69 л.с., есть всё кроме поршневой группы, т.е она есть, но в "##пу". Договоримся.

Не слушайте Дмитрий. Был у меня такой движок. Двигатель этот шел в двух модификациях 1,5 л и 1,7 л. Отличались диаметром коленвалов и соответственно картерами. На 412-м как предлагается выше стоял 1,5. Чтобы поставить туда гильзы для 1,7 их юбки нужно протачивать снаружи, что аж остается чуть ли не 1мм в гильзе толщины. Но это ладно.

Цепи ГРМ, если родные, ходят буквально один сезон.

ОЧЕНЬ быстро снашиваются отверстия (подшипники) ГР вала, начинает сифонить масло, насос перестает держать давление. Никаких втулок, вкладышей не предусмотрено. Решение проблемы – полная замена головки блока. Правда народные умельцы выходили из положения, ставя между блоком и головкой в канале подачи масла редукционный клапан, и двигатель мог ходить с убитой головкой.

Двигатель имел малую степень сжатия. Чтобы ее увеличить до применения следующего бензина нужно сдирать головку, а для этого придется что-то делать с поршнями, так как зазора между ними и открытыми клапанами практически нет.

У моего свояка в свое время на 41-вом практически на новой машине лопнул шатун и вылез наружу. И это на тех режимах, на которых ездят авто.

Теперь о весе. Двигатель хоть и имеет алюминиевый картер весит он голый (без стартера, генератора, маховика, коллекторов, карбюратора и т.д) 95 кг. Для сравнения двигатель Мицубиси, который у меня тоже есть в наличие, весит 112 кг в той же комплектации, правда он 2-х литровый с 16 –клапанной головкой с балансирными валами и чугунным блоком.

Короче чтобы довести этот двигатель до нормального состояния, в него придется вложить денег и сил, что проще купить на разборке иномарку с половинным ресурсом, и ничего не делая просто доработать ресурс. Хонду там, или Сузуки, говорят неплохие.

Здравствуйте Дмитрий. Интересны Ваши соображения на эту тему:

Подробнее расскажите.Одна только замена штатных систем выпуска и впуска даёт почти 10 кг. выигрыша по массе.Да ещё блок цилиндров можно существенно облегчить уменьшив толщину его стенок изнутри и снаружи.

ddn

Я люблю строить вертолёты!

- Откуда

- Россия Тольятти

Александр, что бы всё рассказать не хватить и дня за компьютером просидеть.

Тут нужно самостоятельно посмотреть на изделие критическим взглядом и постоянно

иметь в виду то обстоятельство, что любой продукт массового изготовления имеет огромное

количество возможностей для доработки и улучшения его параметров.

Связано это с тем обстоятельством, что в производстве уделяют очень большое внимание

себестоимости и это перевешивает все другие доводы. Кроме того технологии массового

производства не позволяют сделать то, что под силу при индивидуальном изготовлении.

К примеру блок цилиндров Ваз имеет юбку, которая выполняет лишь роль загородки от

вытекания и разбрызгивания масла, но её стенки выполнены такой же толщины как и силовые

элементы и может быть уменьшена с помощью бормашинки вдвое.

При доработке двигателя почти все коленчатые валы протачивают по противовесам до самых

шатунных шеек, ведь большая их масса предназначена для облегчения трогания на малых оборотах

и в спортивном варианте, или авиаконверсии в этом нет необходимости. Правда после этого их приходится

отдавать на балансиравку. Для уменьшения толщины стенки рубашки охлаждения внутрь заливают азотную

кислоту, но тут требуется большой опыт и профессионализм. В головку заливают различные щелочные растворы,

не брезгуют и наружной механической обработкой.

А по поводу системы выпуска хочу сказат, что штатный предварительный глушитель с трубами и чугунным

коллектором весил у меня 12 кг. а новая систем выпуска которая располагается непосредственно на двигателе,

имеет массу меньше 5 кг.

Тут нужно самостоятельно посмотреть на изделие критическим взглядом и постоянно

иметь в виду то обстоятельство, что любой продукт массового изготовления имеет огромное

количество возможностей для доработки и улучшения его параметров.

Связано это с тем обстоятельством, что в производстве уделяют очень большое внимание

себестоимости и это перевешивает все другие доводы. Кроме того технологии массового

производства не позволяют сделать то, что под силу при индивидуальном изготовлении.

К примеру блок цилиндров Ваз имеет юбку, которая выполняет лишь роль загородки от

вытекания и разбрызгивания масла, но её стенки выполнены такой же толщины как и силовые

элементы и может быть уменьшена с помощью бормашинки вдвое.

При доработке двигателя почти все коленчатые валы протачивают по противовесам до самых

шатунных шеек, ведь большая их масса предназначена для облегчения трогания на малых оборотах

и в спортивном варианте, или авиаконверсии в этом нет необходимости. Правда после этого их приходится

отдавать на балансиравку. Для уменьшения толщины стенки рубашки охлаждения внутрь заливают азотную

кислоту, но тут требуется большой опыт и профессионализм. В головку заливают различные щелочные растворы,

не брезгуют и наружной механической обработкой.

А по поводу системы выпуска хочу сказат, что штатный предварительный глушитель с трубами и чугунным

коллектором весил у меня 12 кг. а новая систем выпуска которая располагается непосредственно на двигателе,

имеет массу меньше 5 кг.

Вложения

Поделиться: