А теперь задумаемся про ремонтопригодность, про надежность и про стоимость.

Вот Вы предложили "пляски с бубном" вокруг подшипника.

Вот вышел из строя подшипник.

Вы же понимаете в каком месте стоит этот подшипник.

Вы можете дать гарантию на этот изговняковный подшипник?

Кто будет отвечать за отказ, не дай бог с жертвами?

А разбираться будут просто.

Вы будете виновны во всём, так как Вы поставили черти что вместо подшипника.

Главный бубновед форума является новичком в авиации и поэтому возводит процесс доработки серийного подшипника по условиям применения во имя повышения надежности, ресурса, снижения веса, часто применяемый в опытном и серийном производстве, в ранг государственного преступления.

Производство подшипников является крупносерийным или массовым, авиационное - малосерийным, редко - среднесерийным. Поэтому при необходимости, чтобы удовлетворить требования по применяемости подшипника, нужные доработки выполняет потребитель подшипника (изготовитель двигателя, редуктора, системы, ЛА) по согласованной технологии с поставщиком подшипника. Выполняются доработки на законных основаниях, что отражается в Протоколе согласования применения подшипника, утверждаемому всеми заинтересованными лицами. Номер Протокола указывается в Ведомости покупных и комплектующих ДСЕ, устанавливаемых на изделие.

"Гаражному" мастеру такой документальный путь не подъемен, но, если не зарываться и использовать аналоги, прототипы, которые уже используются на существующих ЛА, то можно. Многое по аналогам, прототипам можно найти в технических описаниях летательных аппаратов, двигателей, редукторов - это очень хорошая база.

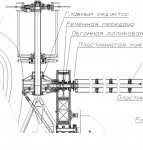

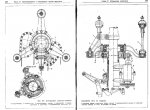

Для примера приведу небольшой плакатик, на котором показано применение одного и того же серийного подшипника в одном изделии в серийной комплектовке и с доработкой "по требованию железа". Аналогичные данные можно найти и по шарнирным подшипникам (часть из них уже озвучена на ветке).

Удачи!